智能制造体系下ERP、PLM、MES核心系统集成分析

随着工业4.0时代的到来,智能制造已成为制造业转型升级的重要方向。在智能制造体系中,ERP(企业资源计划)、PLM(产品生命周期管理)和MES(制造执行系统)作为三大核心信息系统,其有效集成对实现生产全流程数字化、智能化管理具有重要意义。

一、智能制造知识体系架构

智能制造知识体系包含设备层、控制层、执行层和管理层四个维度:

- 设备层:通过物联网技术实现生产设备数据采集

- 控制层:依托PLC、SCADA等系统实现过程控制

- 执行层:MES系统实现生产现场管理

- 管理层:ERP、PLM系统实现企业资源统筹

二、核心系统功能定位

- ERP系统:聚焦企业资源整体规划,涵盖财务、采购、销售、库存等模块,实现业务流程标准化管理

- PLM系统:专注产品全生命周期管理,从概念设计、工艺规划到产品退役的全过程数据管理

- MES系统:负责车间级生产执行管理,包括工序调度、质量管理、设备监控等实时作业管理

三、系统集成关键路径分析

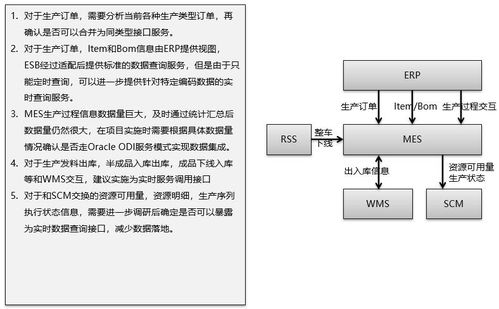

- 数据流集成:建立统一数据总线,实现三大系统间的数据实时交互

- PLM向ERP传递物料清单(BOM)、工艺路线

- ERP向MES下达生产计划、物料需求

- MES向ERP反馈生产进度、质量数据

- 业务流程集成:

- 新产品开发流程:PLM完成设计后,自动触发ERP物料准备

- 生产订单执行流程:ERP计划下达至MES执行,实时反馈生产状态

- 质量追溯流程:MES采集质量数据,PLM进行缺陷分析

- 技术实现方式:

- 基于SOA架构构建服务集成平台

- 采用API接口实现系统间数据交换

- 利用中间件技术解决异构系统兼容问题

四、信息系统集成服务实施要点

- 需求分析阶段:明确业务痛点,制定集成路线图

- 方案设计阶段:设计数据映射规则,确定集成接口规范

- 实施部署阶段:采用分阶段实施策略,优先实现关键业务流程集成

- 运维优化阶段:建立系统监控机制,持续优化集成效果

五、集成效益评估

通过三大系统深度集成,企业可实现:

- 产品研发周期缩短20%-30%

- 生产计划准确率提升至95%以上

- 在制品库存降低15%-25%

- 质量追溯时间从小时级缩短至分钟级

在智能制造转型过程中,ERP、PLM、MES系统的有机集成是打通信息孤岛、实现数据驱动决策的关键。企业应结合自身业务特点,选择适宜的集成策略,并依托专业的集成服务团队,稳步推进系统集成实施,最终实现制造全价值链的数字化、智能化升级。

如若转载,请注明出处:http://www.rcjyjob.com/product/1.html

更新时间:2026-03-02 16:46:51